質量工具之直方圖

1. 什么是直方圖

直方圖(Histogram),是頻數直方圖的簡稱,又稱質量分布圖,由卡爾·皮爾遜(Karl Pearson,1857—1936,英國數學家、數理統計學家、生物統計學家,現代統計學科創立者與奠基者)提出,它是用一系列寬度相等、高度不等的長方形表示數據的統計報告圖,它亦是一個連續變量(定量變量)的概率分布的估計。

直方圖一般用橫軸表示數據類型,縱軸表示數據分布情況,長方形的寬度表示數據范圍的間隔,長方形的高度表示在給定間隔內的數據分布。

在質量管理中,如何監控并預測產品質量狀況?如何對質量波動進行分析?

直方圖就是把這些問題圖表化處理的工具之一。它通過對收集到的貌似無序的數據進行處理,可以精確表示數據的分布狀況,可以解析出數據的規則性,對于數據分布狀況一目了然,進而直觀地判斷產品質量特性波動的分布狀態。

2. 直方圖的作用

從質量管理的角度,直方圖用于過程質量管控,常見作用有以下三點:

a. 顯示質量波動分布的狀態,常與檢查表、因果圖、過程能力分析等一起使用;

b. 較直觀地傳遞有關過程質量狀況的信息;

c. 通過研究質量波動狀況之后,就能掌握過程的狀況,從而確定在什么地方集中力量進行質量改進工作。

對于過程質量數據,我們使用直方圖,可以得到以下方面的結果:

a. 了解分布的型態并判斷過程能力;

b. 判斷是否有假數據;

c. 與規范比較,預測產品不良率或ppm;

d. 通過規格或標準值,預測平均值和標準偏差,設定控制界限;

e. 調查是否混入兩個以上不同群體;

f. 了解過程規范是否符合設計規范;

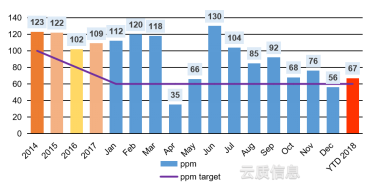

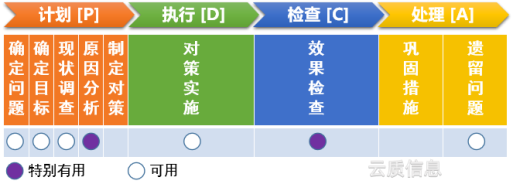

從PDCA的角度,直方圖的應用總結如下:

3. 直方圖的類型

將直方圖用于質量管理中,可以按照數據圖形的分布將其分為多種。在正常生產條件下,如果所得到的直方圖不是標準形狀,或者雖是標準形狀,但其分布范圍不合理,就要分析其原因,采取相應措施。所以我們在用軟件繪出直方圖后要進一步對它進行觀察和分析。

如果過程處于穩定的狀態,常見的直方圖圖形分布類型及其形成的原因如下面所示。

【注:過程穩定,不表示過程能力是滿足要求的。】

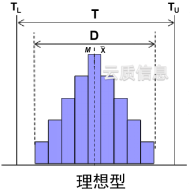

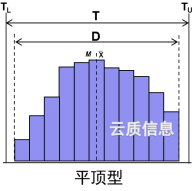

a. 理想型:又稱為正常型、標準型、對稱型、常態型;這種圖形最為常見,中間高、兩邊低,左右近似對稱;顯示過程處于穩定狀態,如果分布范圍D在規范T=[TL,TU]內,過程受控;

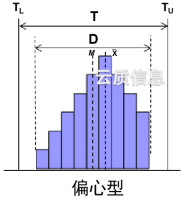

b. 偏心型:又稱為偏鋒型、偏斜型;這時分布中心偏移,此時可能需要調整分布中心【可能偏左或偏右】;單邊控制質量特性,上限或下限受到公差等因素限制;如果過程能力不足,則需要改善;

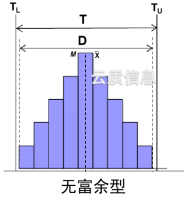

c. 無富余型:這時過程能力已達到極限,非常容易出現失控;需要立即采取措施,提高過程能力,減少標準偏差;

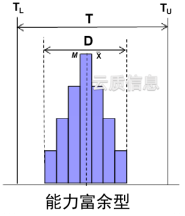

d. 能力富余型:這時過程能力過剩,成本過高;可考慮改變工藝,放寬加工精度或減少檢驗頻次,以降低成本;

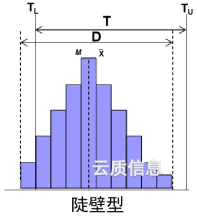

e. 陡壁型:又稱為絕壁型;這時工序能力不足,需要全數檢查,以剔除不良品;剔除了不合格品的產品數據后,即容易產生這種陡壁型;

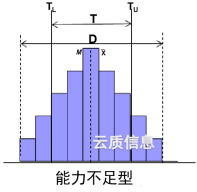

f. 能力不足型:這時數據分布已超出規范上下限,已出現不合格;需要提高加工精度,減少標準偏差;

下面是過程處于不穩定的狀態時,幾種典型的直方圖。

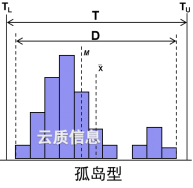

A. 孤島型:造成這種圖形分布的可能原因有,

1) 測量工具有誤差,讀數有問題;

2) 原材料發生了變化,或混入不同規格的其他物料;

3) 不熟練的工人上崗,操作疏忽,或測量有誤;

4) 數據收集方法錯誤、數據來源不同;

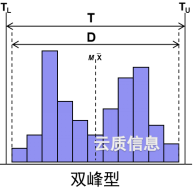

B. 雙峰型:這時測量數據可能來自于兩個不同的主體,如兩個操作者、兩批原材料、兩臺生產設備等;需要將數據層別處理后,再生成直方圖;

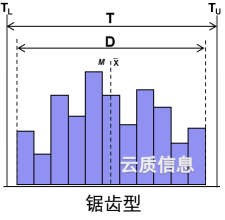

C. 鋸齒型:造成這種圖形分布的可能原因有,

1) 數據分組問題、計算組距問題、計算界限問題等,需要重新整理數據;

2) 測量儀器誤差較大或讀數不準,需要重新收集數據;

3) 數據收集方法不正確(如數據來自于不同設備、不同人、不同時間段等);

D. 平頂型:這時可能多個總體、多種分布混在一起;也可能是過程中某個因素在緩慢起作用,如沖壓模具磨損。這兩種情況都會導致質量數據在某個區間中均勻變化,此時應層別后再作直方圖。

4. 直方圖應用舉例

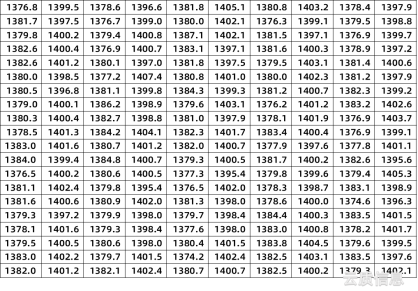

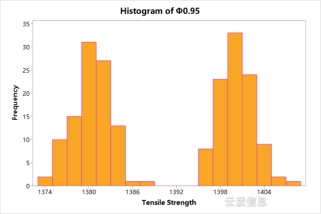

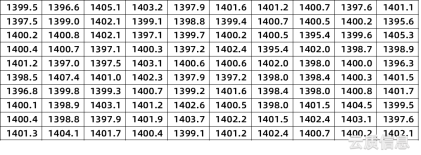

某企業生產電梯鋼絲繩,其中一種直徑為0.95mm的原料鋼絲,抗拉強度要求不低于1370N/mm2, 從質量管理系統QMS中導出半年的IQC檢驗數據如下:

這里需要提及的是,抗拉強度規范要求為單邊。在 QMS軟件系統中,這200個檢測數據生成的直方圖如下圖。

這個圖是明顯的雙峰型,是什么原因導致出現這種情況呢?

經過確認,原來Φ0.95mm鋼絲有兩家供應商。在QMS中,分別導出針對兩家供應商的檢測數據并生成直方圖。

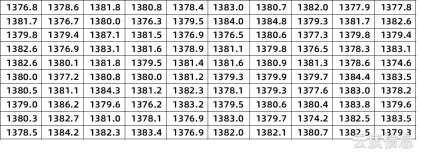

供應商A檢測數據如下:

供應商B檢測數據如下:

兩家供應商檢測數據的直方圖:

從上面的兩個直方圖可以看出,供應商A所提供0.95鋼絲的抗拉強度偏低,個別檢測數值已接近1370N/mm2規范下限了,如果出現異常,有可能會出現批量供貨不合格。這時候可能需要加嚴來料檢驗和鋼絲繩生產過程監控,并要求供應商采取預防措施。